531x91mmP92 钢焊接工艺评定措施(例析)

发布时间: 2023-12-07 点击:151次

概况/焊接性分析略:

1.某厂主蒸汽管母材:

φ531X91mm,实测为φn531X93mm。

焊接材料:焊丝MTS616φ2.4 mm;焊条MTS616 φ2.5mm、φ3.2mm。

焊接工艺:GTAW+SMAW。

坡口型式:双V型对接,坡口示意图见右下图 1。

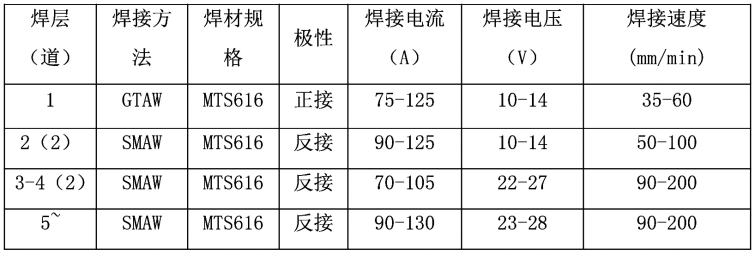

焊接工艺参数:详见下表 1。

表1焊接工艺参数表

2.P92钢焊接工艺评定要求

焊接线能量不大于2000J/mm。

预热温度:GTAW为150℃~200℃、SMAW为200℃~250℃。

道间温度:150-250℃。

热处理温差:≤20℃

拉伸试验:σb≥620Mpa。

冲击试验:Akv41J/cm²。

3.P92钢焊接及热处理工艺工艺流程

焊接坡口 PT 检验→热电偶布置→对口、塞块焊接→预热→热电偶、加热器布置→气室制作→氩弧焊前预热→氩弧焊打底→第二层弧焊焊接→电弧焊预热→升温→电弧焊中间层焊接→焊接中间停顿消氢处理(根据施工情况)→盖面焊接→热电偶布置及热处理掷→焊后热处理→RT、UT 及硬度验试制备→试验→出具报告。

4.P92钢焊接工艺评定实施

焊接准备工作

母材、焊材质量保证书检查确认,材料满足工艺评定使用要求。焊条按标准进行烘干、保温贮存。

焊前清理:用角向磨光机等对坡口及其内外两侧各 15~20mm 范围内打磨干净,清除水、锈、漆及污垢等脏物,并露出金属光泽。坡口进行 PT 检查合格。

气室堵板制作完成

焊机、热处理机调试完成,远红外测温仪、焊接检验尺、氩气表等计量合格。

焊接坡口尺寸测量检查完成。

焊接环境要求:焊接时搭设防风防雨棚,并保证焊接地点光线充足,比如采用碘钨灯驱湿、提高环境温度,经实测焊接区温度为 14-18℃、相对湿度为65-78%。

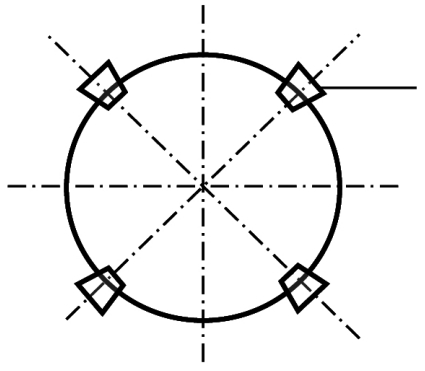

焊接对口

焊接对口塞块形状为锲形,材料采用低碳钢,在表面用MTS616 焊条进行堆焊,堆焊厚度不小于 4mm,塞块数量为4块,具体布置见下图1图2。

图1

图2

气室制作

二端气室采用薄钢板,上端开出气孔,不端开进行孔,坡口部门采用高压铝铂胶带封堵,焊接时撕一段焊一段,当φ2.5mm 焊条焊接完毕可除去气室。

预热、层间温度控制

焊前预热、层间温度控制、后热处理时加热选用远红外热处理机,上下各二片履带加热器,热电偶布置位置为上下6点、12点各2支,距离坡口边缘25mm,同时要保证热电偶测温点不得裸露。

预热温度及层间温度的测定,宜选用便携式测温仪器,接触式测温仪或远红处测温仪。测温方法:预热温度在坡口内测量;层间温度在起焊点前 50mm 处测量。

氩弧焊焊接

氩弧焊焊接时预热温度控制在100-150℃,层间温度控制在 150-250℃。

焊前进行背部充氩保护,室内氩气纯度用打火机进行测试。

采用带高频引弧功能的焊机进行氩弧焊的焊接。

氩弧焊焊二层,第二层开始分道,所的焊接接头再次焊接前必须进行打磨。

氩弧焊打底的焊层厚度控制在2.8~3.2mm范围内,经测量二层找底厚度为4.5-5mm。

后热处理

后热处理是当焊接接头中间停顿时,应于焊后立即做加热温度为 350℃,恒温时间为 2小时的热处理。

在手工电弧焊焊接过程中,我们设置了二次焊接停顿进行后热处理,后热处理完成后立即降至预热温度并进行恒温。

中间层和盖面焊接

电弧焊焊接时预热温度控制在 200-210℃,层间温度控制在 200-250℃。

采用多层多道焊,焊道的厚度不得超过一个焊条(焊丝)直径;焊条的摆动宽度不得超过焊条直径的3倍。

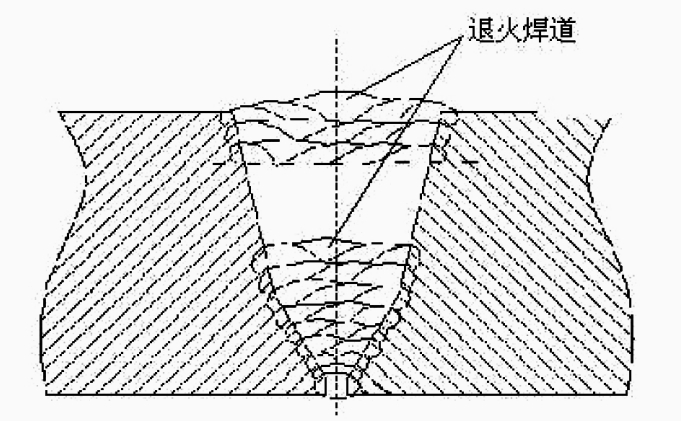

施焊中注意焊道间的交错结合,避免出现“死角”,并保持焊道平整。三道焊缝以上焊层的焊缝中间以有一“退火焊道”为宜,以利于改善焊缝金属组织和性能,焊缝表面层必须有“退火焊道”。焊道布置见图 3。

图3

加强层间清理,所有焊接接头在再次焊接前必须进行打磨。

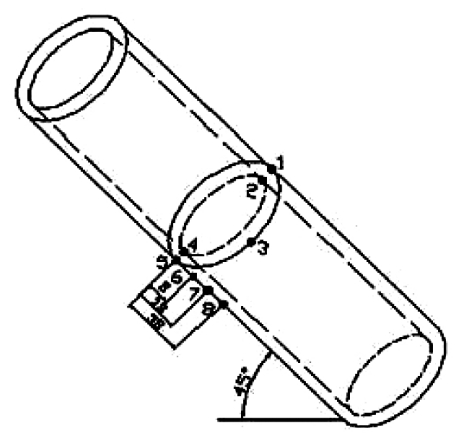

热电偶布置

热电偶固定采用专用焊偶仪进行点焊,消除了热电偶与管件之间的温差,热电偶布置见下图4。总数量为 10 支 (不包括热坝),其中二支为备用,为#1 点和#4 点。管子表面热电偶有#1、#3、#5、#6、#7、#8,其中#6、#7、#8 为等效温度点 (S 为一倍管壁厚度);内部热电偶有#2、#4,布置在离钝边8~10mm,在对口前点焊完毕。

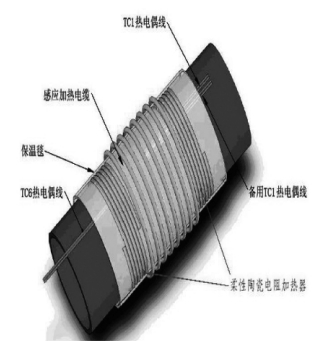

热坝、感应加热电缆布置

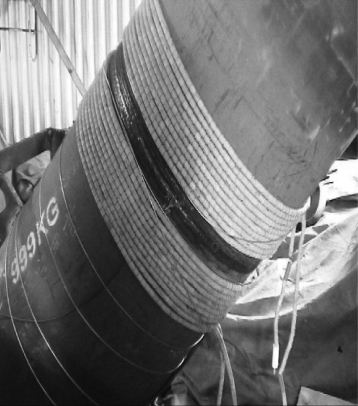

Preheat35热处理机在对 P92钢焊后热处理时当温度升至730℃左右时温度将无法继续上升,存在着热坝现象。改进后的 Preheat35 热处理机目前是通过采用2X10KW二根绳状加热器来克服热坝现象,热坝热电偶需单独布置。开始时,绳状加热器捆扎在二侧(图5,但经过实践发现捆扎在焊缝二侧效果会更好(图6)。

热坝加热器绑扎完成后,然后进行保温棉和感应加热电缆的布置(图7),保温棉宽度为600mm,感应加热电缆宽度为450mm (15圈)。为了防止加热器在加热过程中脱落,因此在二端用保温棉进行包扎固定。

图4工艺评定热电偶布置图

图5

图6

图7

焊后热处理工艺

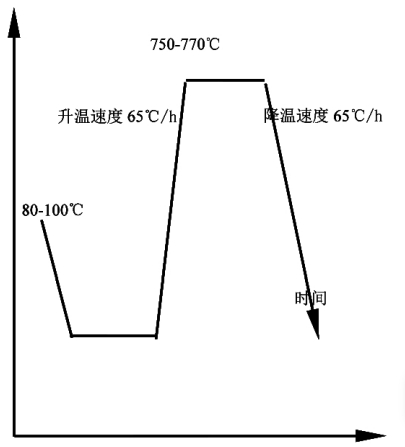

焊后热处理温度控制见下图8,分成二个阶段。第一阶段是焊接接头完成后冷却至80℃~100℃,保持2小时后的完全马氏体化热处理;第二阶段是恒温750-770℃的焊后热处理。

恒温温度:750-770℃;

恒温时间:7小时;

升降温速度:65℃/h。

图8 焊后热处理曲线图

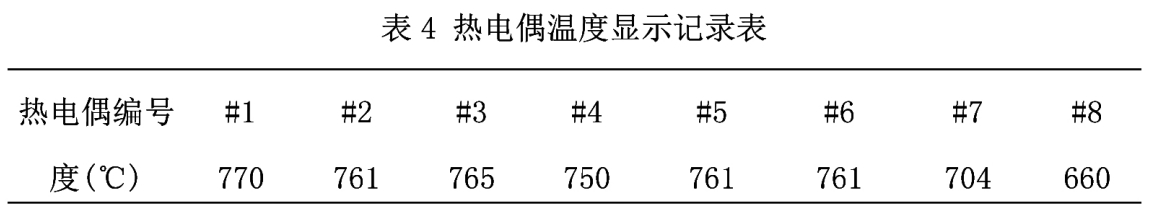

5.恒温温度显示分析

检测用热电偶共有 8 支,恒温时热电偶温度显示见下表 2。由表数据显示焊缝内外壁温差为9-10℃,外壁上下温差为9℃,最大温差为 20℃;由#6、#7、#8 热电偶温度可知,等效点无规律。

6.焊后质量检验及试验

外观检验

焊缝符合《电力建设施工及验收技术规范》标准,表面无裂纹、夹渣、气孔、未熔合等缺陷,咬边深度≤0.5mm 且长度不大于焊缝全长的 10%,且不大于 40mm,焊缝边缘与母材金属过渡圆滑。

无损检验

焊缝经X射线探伤检查,射线用《钢制承压管道对接焊接接头射线检验技术规程》评定, II级以上为合格。

机械性能试验按《焊接工艺评定规程》规定进行取样和试验。

拉伸试验:

试样数量为 2组,每组3片(分层取样),要求室温下焊缝材料抗拉强度σb>620MPa。

弯曲试验:

侧弯试样数量4片,弯曲角度180°,弯轴直径D=4t(t为试样厚度),要求试样弯曲到规定角度后,每片拉伸面上在焊缝和热影响区内任何方向上都不得有长度超过3mm的开裂缺陷。

硬度检查:

母材硬度HB值≤200:焊缝及其热影响区的HB值250。

宏观、微观金相检查:

焊缝及其熔合区宏观金相检查无裂纹、未熔合、未焊透及组织疏松等缺陷,微观检查无裂纹、过烧组织,组织特征为回火索氏体+少量马氏体。、

冲击韧性

冲击韧性按V型缺口,标准试样尺寸55X10X10,要求冲击功≥41J/cm²。

上一篇:

暂无文章

下一篇:

暂无文章

暂无下载文章

< 返回列表页

< 返回首页

|证书查询

|标准规范查询