P92钢管道现场焊接热处理(一)

发布时间: 2023-11-02 点击:434次

焊接机具、焊接材料及热处理设备

1.焊接 P92 钢的焊接设备,应选用焊接特性良好、稳定可靠的逆变式或整流式焊机。其容量应能满足焊接规范参数的要求。

2.氩弧焊工器具

氩弧焊枪选用气冷式,手工钨极氩弧焊时要求采用收弧电流衰减装置。

氩气减压流量计应选择气压稳定、调节灵活的表计,其产品质量和特性应符合国家或部颁标准。

输送氩气的管线应选用质地柔软、耐磨和无裂痕的胶管,且无漏气现象。

氩弧焊导电线应采用柔软多股铜线,其与夹具应接触良好。

3.焊条电弧焊工器具

焊机引出电缆线可选用截面为 50mm² 焊接专用铜芯多股橡皮电缆:连接焊钳的把线,可选用截面为25~35mm²焊接专用铜芯多股橡皮软电缆。电缆线外皮绝缘应良好、无破损。

选用的焊钳应轻巧、接触良好不易发热,且便于焊条的更换。

测量坡口和焊缝尺寸时,应采用专用的焊口检测器。

修整接头和清理焊渣、飞溅时,宜采用小型轻便的砂轮机。

4.焊接材料

选用的氩弧焊丝、焊条应与钢材匹配。选用中应注意化学成分的合理性,以选用焊芯过渡合金元素的焊条为宜,并考虑其焊材的 Ac1温度,以获得优良的焊缝金属成分、组织和力学性能,并要求工艺性能良好。

氩弧焊丝、焊条、氩气和钨极等焊接材料的质量,应符合国家标准或有关标准的规定。如需考察其工艺性能,必要时,可进行焊接材料的工艺性能试验。

氩弧焊丝使用前应除去表面油、垢等脏物。焊条除按国家标准规定保管外于使用前按使用说明书规定,置于专用的烘焙箱内进行烘焙。推荐的烘焙参数为温度350-400℃,时间1-2小时,使用时,应放在80-120℃的便携式保温筒内随用随取。

氩气使用前应检查瓶体上有无出厂合格证明,以验证其纯度是否符合国家或部颁标准规定。钨极弧焊时要求氩气的纯度在99.95%以上。

氩弧焊用的钨极宜选用铈钨极或镧钨极,直径为 φ2.5mm。钨极在使用前切成短段,并在其端头处磨成适于焊接的尖锥体。

5. 热处理设备

热处理设备须经计量合格,性能良好,工作可靠,容量符合要求。

热电偶等温度检测元件、温控仪和记录仪表需经校核并计量合格,均在有效检定期内。

测量预热及道间温度的测温器具应进行计量并与其它测温机具校核使用。

焊前准备

1.坡口制备

坡口形状和尺寸按设计图纸和供货方提供的技术文件加工。

坡口加工应采用机械法,坡口修整时,可使用角向砂轮机等轻便工具,要求坡口表面平整,不得有裂缝、分层、夹杂、坡口破损及毛刺等缺陷。

坡口及其内外壁两侧 15-20mm 范围内应将油、漆、垢和氧化皮等杂物清理干净,直至露出金属光泽。

为保持管子内壁齐平,遇有管子内壁错口值超过 1mm或两侧厚不同时应按 DL/T869一2021规定处理。

2.对口装配

对口装配前应再次认真检查被焊接部位及其边缘 20mm 范围内有无不允许缺陷,确认无缺陷后方可组装。

钢管壁厚δ≤20mm,坡口间隙为 2.5~3.2mm,钝边 <1.5mm;钢管壁厚δ>200mm,坡口间隙为3.2~4.0mm。钝边<1.5mm。

对口装配时,应选定管子的支撑点,并垫置牢固,以防焊接过程中产生位移和变形。

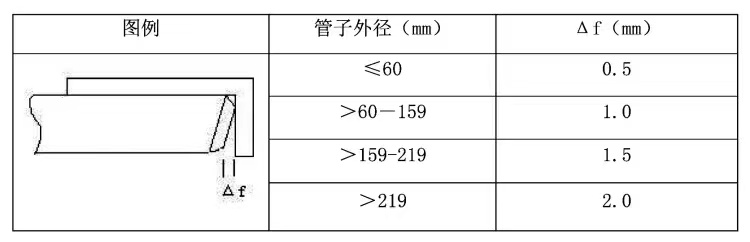

对接管口端面应与管子中心线垂直,其偏斜度f 不得超过表1的规定。

表1管口端面偏斜度规定

严禁在管子上焊接临时支撑物。

电焊机接地必须可靠,不得直接焊于管子上。

3.对口点固焊

点固焊用的焊接材料焊接工艺和选定的焊工技术条件应与正式焊接时相同。

点固焊和施焊过程中,不得在管子表面引燃电弧试验电流。

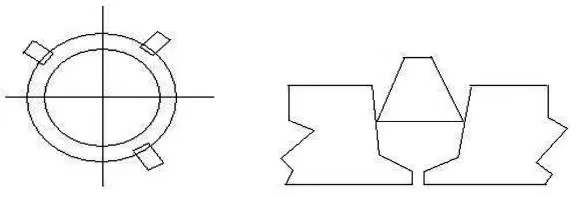

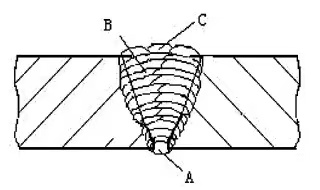

薄壁管点固焊时,可在坡口内直接点固,点固焊不少于2 点:大径厚壁管点固焊时,可采用“定位块”法点固在坡口内,见图 1,点固焊不少于 3 点,点固焊用的“定位块”应选用含碳量少于 0.25%的钢板,钢板表面堆焊两层与正式施焊相同的 P92钢焊材,堆焊厚度不得小于 5mm。

图1“定位块”点固示意图

4.焊接过程中,施焊至“定位块”处时,应用电动磨光机将“定位块”除掉,并将焊点用砂轮机磨掉,不得留有焊疤等痕迹。并以肉眼或低倍放大镜检查,确认无裂纹等缺陷后,方可继续施焊。

焊接工艺

1.P92钢必须严格执行经评定合格的工艺所编制的作业指导书规定进行施焊。为使焊接作业指导书严格实施,强化工艺纪律,必要时,应对该类钢材焊接全过程进行完整的监控,以保证焊接质量。

2.P92 钢大径厚壁管采用氩弧焊打底、焊条电弧焊填充及盖面的组合焊接方法。

3.氩弧焊(GTAW)打底焊接

氩弧焊的预热推荐温度为 150~200℃,道间温度应控制在 200-250°C 温度升至预热温度后保温至至少 30 分钟,使之内外壁均匀。

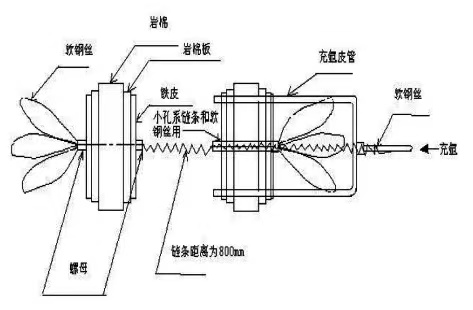

为防止根层焊缝金属氧化及保证焊缝强度,氩弧焊打底需要焊接二层,并包括焊条填充第一层及第二层焊道时,应在管子内壁充氩气保护。

图2(P92充氩装置)

充氩保护可参照下列要求进行:

充氩保护范围以坡口中心为准,每侧各 300~400mm 处,以可溶纸或其它可溶材料;或用耐高温胶带粘牢,焊口两侧各贴 2~3 层置,图2(P92充氩装置)做成密封气室,并检查粘贴是否严密牢固、可靠。地面组合时可用专门的气室装置同时根据焊接位置,管件形状采用专门设计的密封背面充氩保护装置。

采用“气针”从坡口间隙或“探伤孔”中插入进行充氩,开始时流量可为 20~30L/min,施焊过程中流量应保持在8-12L/min。

氩弧焊打底时,焊接规范参数推荐如下:

焊丝选用φ2.5mm,钨极为φ2.5mm,氩气流量为10-15L/min。

焊接电弧电压为10-14V,焊接电流为80-120A,焊接速度为55-80mm/min。

氩弧焊打底的焊层厚度控制在 2.8-3.2mm 范围内,共两层。

根部质量检查

氩弧焊每层焊接完成后需焊接质检员严格检查焊缝质量并作好记录,如有超标缺陷,根层氧化等问题应立即清除重新焊接。

4.焊条电弧焊(SMAW) 填充、盖面焊接

施焊前的预热温度推荐为 200-250℃,道间温度应控制在 200-250°C宽度以坡口边缘算起每侧不少于壁厚的 5 倍,预热应使用远红外自动加热器进行,同时力求内外壁均匀。

P92大径厚壁管焊接工艺指导书中应事先设计好焊层、焊道的布置和顺序保证对前一焊道起到回火作用,应采用多层多道焊接。

施工过程中,应注意道间温度的保持,道间温度不得大于 250°C,如接近250°C 应立即停止焊接。

为保证后一焊道对前一焊道起到回火作用,焊接时每层焊道厚度的控制约为不大于所使用焊条的直径。

焊条摆动的幅度,最宽不得超过所使用焊条直径的 4倍。

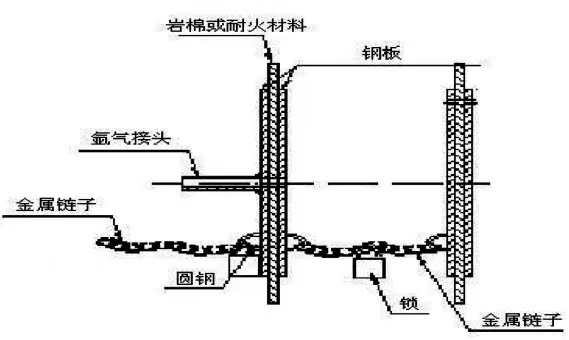

大径厚壁管水平固定焊盖面层的焊道布置,焊条电弧焊焊接一层至少三道焊缝,中间应有一“退火焊道”为宜,以利于改善焊缝金属组织和性能,焊道布置见图 3。

图3

A一氩弧焊打底焊层 B一其余焊道均为电弧焊接C一退火焊道图 2 大径厚壁管焊道布置示意图

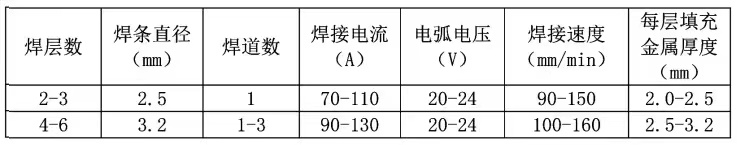

焊条电弧焊各层焊道的主要工艺参数参考值见表 2

表2焊条电弧焊各层焊道的焊接工艺参数

为减少焊接应力与变形,P92 钢宜采用两人对称焊接。同时,注意不得两人同时在一处收头,以免局部温度过高影响施焊质量。

焊接中应将每层焊道接头错开 10-15mm,同时注意尽量焊得平滑,便于清渣和避免出现“死角”。

焊工操作技术要熟练,认真观察熔池和熔化状态,注意熔池和收尾接头质量,以避免出现弧坑裂纹。

每层焊道焊缝焊接完毕后,应用砂轮机或钢丝刷将焊渣、飞溅等杂物清理干净,尤应注意中间接头和坡口边缘,同时焊接过程中应避免保温棉等异物落入焊缝中,经自检合格后,方可焊接次层。

焊缝整体焊接完毕,应将焊缝表面焊渣、飞溅清理干净,自检合格后做出代表焊工本人的标记,并应按工艺规定及时进行焊后热处理。

上一篇:

暂无文章

下一篇:

暂无文章

暂无下载文章

< 返回列表页

< 返回首页

|证书查询

|标准规范查询